Дюралевый лист – это высокопрочный алюминиевый сплав, который благодаря своим уникальным характеристикам стал незаменимым материалом в современной промышленности. Дюралюминий, или дюраль (от торговой марки Duralumin) – один из наиболее востребованных алюминиевых сплавов в современной промышленности. Сочетание относительно небольшого веса, высокой прочности и хорошей обрабатываемости сделало дюралевые листы незаменимым материалом в авиастроении, машиностроении, судостроении и многих других отраслях.

Однако успешное использование этого материала напрямую зависит от правильного подхода к его обработке, учитывающего специфические свойства сплава.

Обработка дюралевого листа представляет собой комплекс технологических операций, направленных на придание заготовке требуемой формы, размеров и свойств. В отличие от обработки стальных листов, работа с дюралью имеет свои особенности, обусловленные физико-механическими характеристиками материала: склонностью к налипанию стружки, определенной хрупкостью после термической обработки, специфическим поведением при сварке. Данная статья представляет собой подробное руководство по всем основным методам обработки дюралевых листов, от классической механической обработки до современных высокотехнологичных методов.

Основные характеристики дюралюминия как материала

Прежде чем перейти к технологиям обработки, необходимо понять природу самого материала. Дюралюминий – это сплав алюминия (основа) с медью (2.2-5.2%), магнием (0.2-2.9%) и марганцем (0.2-1.0%). Такое легирование придает сплаву высокую прочность после термического упрочнения (старения), но также влияет на его технологические свойства.

Ключевые особенности дюралевых листов, влияющие на обработку:

• Высокая удельная прочность при относительно малом весе.

• Склонность к упрочнению при холодной деформации (наклепу).

• Относительно низкая температура плавления (около 650°C).

• Высокая теплопроводность – требует эффективного отвода тепла при резании.

• Пластичность в отожженном состоянии (состояние «М») и повышенная твердость после закалки и старения (состояния «Т»).

• Ограниченная коррозионная стойкость, часто требующая дополнительного защитного покрытия (анодирования, лакирования).

Механическая обработка дюралевого листа

Механическая обработка резанием остается самым распространенным способом придания дюралевым заготовкам требуемой формы и размеров. Она включает в себя резку, фрезерование, сверление, токарную обработку и другие операции.

1. Резка листового дюралюминия

Резка является первичной операцией для получения заготовок нужного размера из большого листа.

Гильотинная резка: Применяется для прямолинейной резки листов толщиной обычно до 6-8 мм. Требует острых ножей с правильным углом заточки. Для дюраля угол заточки ножей составляет 25-30°. Главное преимущество – высокая производительность и чистота реза.

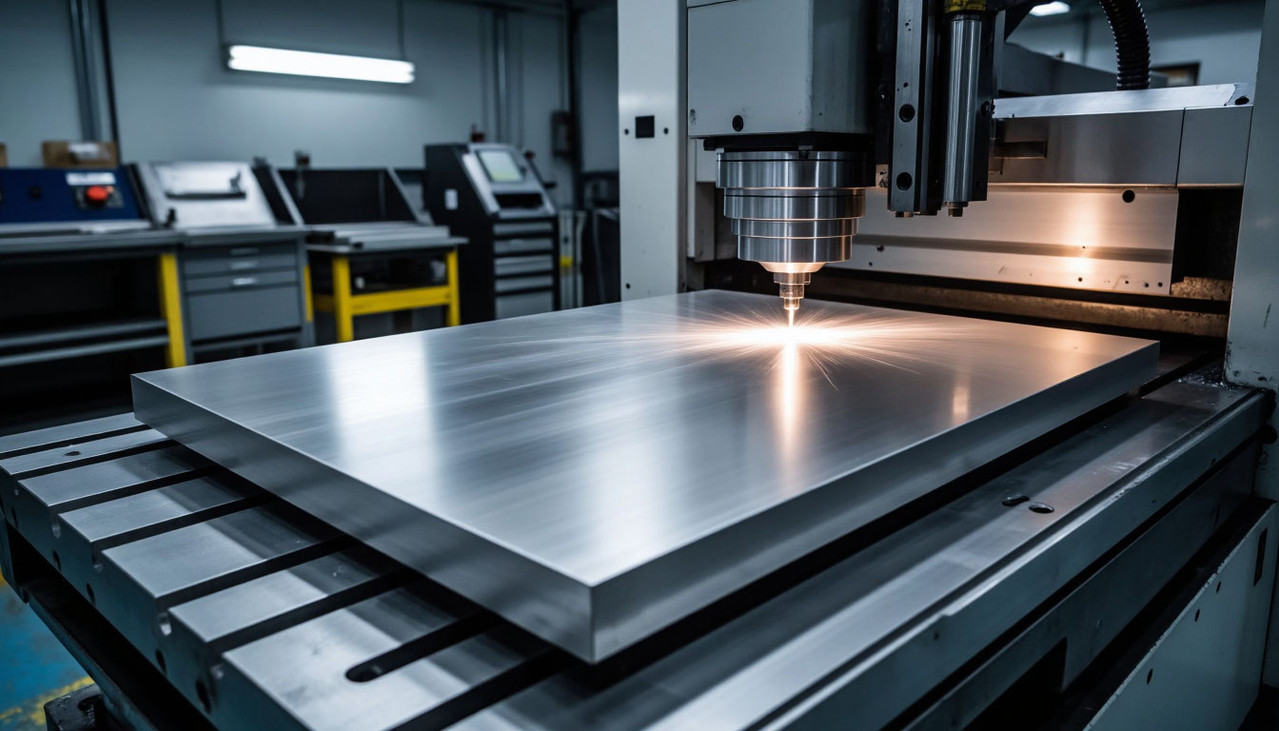

Лазерная резка: Один из самых точных и универсальных современных методов. Лазерный луч мощностью 1-6 кВт обеспечивает резку листов толщиной до 15-20 мм. Преимущества: минимальная зона термического влияния, высокая точность (до ±0.1 мм), возможность вырезания сложных контуров без механического контакта с материалом. Недостаток – образование оксидной кромки, которую иногда требуется удалять.

Гидроабразивная резка: Использует струю воды под сверхвысоким давлением (до 6000 бар) с добавлением абразивных частиц. Не создает термических напряжений, что критически важно для предварительно упрочненных листов. Позволяет резать дюраль практически любой толщины с высокой точностью и качеством кромки.

Ручная и механизированная резка электроинструментом: Использование дисковых пил, лобзиков с полотнами по алюминию. Применяется в ремонтных мастерских и при мелкосерийном производстве. Важно использовать смазочно-охлаждающие жидкости (СОЖ) для предотвращения залипания стружки на режущем инструменте.

2. Фрезерование

Фрезерование используется для создания пазов, карманов, уступов, обработки контуров и плоскостей.

Особенности: Для фрезерования дюраля применяют фрезы с острыми режущими кромками и большими передними углами. Рекомендуется использовать фрезы из быстрорежущей стали (HSS) с покрытием TiN или твердосплавные (карбид вольфрама). Высокие скорости резания (200-1000 м/мин) и большие подачи обеспечивают хорошее качество поверхности и производительность. Обязательна эффективная подача СОЖ для отвода тепла и выноса стружки.

Основная проблема – образование нароста на режущей кромке (налипание). С этим борются, используя специальные геометрии фрез, полированные передние поверхности и современные СОЖ.

3. Сверление

Дюраль относительно легко сверлится, но требует внимания к нескольким аспектам.

Рекомендуется использовать спиральные сверла с большим углом наклона канавок (35-45°) и острой заточкой (118-130°). Для глубоких отверстий – сверла с полированными канавками. Скорость резания при сверлении дюраля высокая, но важно предотвратить задирание стружки и ее заклинивание в отверстии, особенно при сверлении глухих отверстий. Регулярный отвод сверла для удаления стружки и применение СОЖ обязательны.

Таблица: Сравнение методов резки дюралевого листа

| Метод резки | Толщина листа (макс.) | Точность, мм | Качество кромки | Производительность | Стоимость оборудования |

|---|---|---|---|---|---|

| Гильотинная | 6-8 мм | ±0.2-0.5 | Хорошая, прямая | Очень высокая | Низкая-средняя |

| Лазерная | 15-20 мм | ±0.05-0.1 | Очень хорошая, возможна оксидная пленка | Высокая | Высокая |

| Гидроабразивная | 100+ мм | ±0.1-0.2 | Отличная, без термического воздействия | Средняя | Очень высокая |

| Дисковая пила | 10-12 мм | ±0.5-1.0 | Удовлетворительная, возможны заусенцы | Средняя | Низкая |

Гибка и формовка дюралевых листов

Гибка – процесс пластического деформирования листа для получения деталей с заданным углом или радиусом изгиба. Дюраль в состоянии поставки «Т» (закаленный и состаренный) обладает ограниченной пластичностью и склонен к образованию трещин при гибке, особенно на малых радиусах.

Основные правила гибки дюраля:

1. Минимальный радиус гиба должен быть не менее 1-2 толщин листа (Rmin ≥ 1.5t). Для сплава Д16Т в состоянии Т допустимый радиус больше – от 3t.

2. Направление гибки должно быть поперек направления прокатки листа (это снижает риск трещинообразования).

3. Для сложных или многократных гибов рекомендуется использовать материал в более мягком состоянии («М» – отожженный), а затем проводить упрочняющую термическую обработку готовой детали.

4. При гибке на листогибочных прессах используются пуансоны и матрицы с полированными рабочими поверхностями для предотвращения образования рисок и задиров.

Сварка дюралюминия

Сварка дюраля – одна из самых сложных технологических операций ввиду высокой склонности сплава к образованию горячих трещин, пористости и значительному снижению прочности в околошовной зоне.

Аргонодуговая сварка (TIG)

Наиболее распространенный метод для соединения дюралевых листов. Используется вольфрамовый электрод в среде инертного газа – аргона высокой чистоты (не менее 99.98%). Для сварки дюраля Д16 применяют присадочную проволоку из сплавов системы Al-Mg (например, Св-АМг6), так как сварка проволокой из того же сплава, что и основной металл, приводит к растрескиванию.

Основные требования: тщательная зачистка кромок от окисной пленки непосредственно перед сваркой (щеткой из нержавеющей стали или химическим способом), предварительный подогрев до 150-250°C для деталей толщиной более 6-8 мм, высокая скорость сварки для минимизации перегрева.

Полуавтоматическая сварка (MIG)

Применяется для более толстых листов и при необходимости высокой производительности. Также ведется в среде аргона или смеси аргон-гелий. Требует еще более тщательного контроля за режимами и подготовки.

Термическая обработка и отделка

Термическая обработка дюраля направлена на достижение оптимального баланса прочности и пластичности.

Закалка: Нагрев до температуры 495-505°C с последующим быстрым охлаждением в воде (обычно при температуре 20-40°C). Проводится для перевода легирующих элементов в твердый раствор.

Естественное и искусственное старение: После закалки сплав подвергается старению. Естественное старение происходит при комнатной температуре в течение 4-5 суток. Искусственное старение (ускоренное) проводят при 160-190°C в течение 10-18 часов, что обеспечивает более высокие и стабильные механические свойства.

Анодирование – ключевая финишная операция для защиты дюраля от коррозии и придания декоративных свойств. В процессе анодного оксидирования на поверхности детали создается прочная оксидная пленка толщиной 5-25 мкм, которую можно окрашивать в различные цвета. Твердое анодирование позволяет получить износостойкое покрытие с высокой твердостью.

Безопасность и охрана труда при обработке дюраля

При обработке дюралевых листов необходимо соблюдать определенные меры безопасности, которые защищают как оператора, так и оборудование. Основные риски связаны с образованием мелкой металлической пыли и стружки, которые могут быть взрывоопасными при определенной концентрации в воздухе.

Специалисты металлургической компании Буран считают, что организация эффективной системы удаления стружки и пыли является критически важным условием для безопасной и производительной обработки дюралюминиевых сплавов.

Кроме систем аспирации, обязательными являются средства индивидуальной защиты: защитные очки или маска при механической обработке, перчатки при работе с листами (острые кромки), респираторы при операциях, связанных с образованием мелкодисперсной пыли. При термической обработке и сварке необходима защита от теплового излучения и ультрафиолета.

FAQ: Часто задаваемые вопросы об обработке дюралевых листов

-

Почему при сверлении дюраля сверло часто «закусывает» и ломается?

Основные причины: использование затупившегося сверла, отсутствие смазочно-охлаждающей жидкости (СОЖ) и слишком высокая подача. Дюраль обладает высокой пластичностью, и стружка плохо отводится по канавкам сверла, образуя комок, который заклинивает инструмент. Решение: используйте острые сверла с большим углом спирали, применяйте СОЖ (керосин, специальные жидкости для алюминия) и периодически выводите сверло из отверстия для очистки канавок.

-

Можно ли сваривать дюраль обычной электросваркой (электродом)?

Нет, это практически невозможно получить качественное соединение. Дюралюминий активно окисляется на воздухе, образуя тугоплавкую окисную пленку Al2O3. Для ее разрушения требуется специальная среда (инертный газ) или специальные флюсы. Ручная дуговая сварка покрытыми электродами для алюминиевых сплавов существует, но дает низкое качество шва и применяется крайне редко, в основном для неответственных ремонтов. Для качественной сварки дюраля используется только аргонодуговая (TIG) или полуавтоматическая (MIG) сварка в среде аргона.

-

Какой минимальный радиус гибки для листа дюраля Д16Т толщиной 2 мм?

Для сплава Д16 в состоянии Т (закаленный и состаренный) минимальный безопасный радиус гиба обычно составляет не менее 3-4 толщин листа из-за его пониженной пластичности. Для листа 2 мм это будет Rmin = 6-8 мм. Для получения меньшего радиуса (например, R=2 мм) необходимо использовать лист в отожженном состоянии (Д16М), произвести гибку, а затем выполнить упрочняющую термическую обработку (закалку и старение) уже готовой детали.

-

Чем лучше резать дюралевый лист в домашних условиях?

Для разовых работ и небольшого объема оптимальны:

1. Ручная циркулярная пила с диском по алюминию (с отрицательным углом атаки зубьев). Обязательно используйте направляющую и смазывайте диск восковым бруском.

2. Электролобзик с пилкой по алюминию (крупный зуб, шаг 3-4 мм). Желательно закрепить лист между двумя листами фанеры по линии реза для предотвращения вибрации и задиров.

3. Ручная ножовка по металлу с полотном, имеющим крупный шаг зуба. Самый медленный, но самый доступный и контролируемый метод для тонких листов. -

Зачем дюралевые детали анодируют и можно ли красить дюраль без анодирования?

Анодирование решает две главные задачи: защищает дюраль от коррозии (сам по себе сплав Д16 имеет невысокую стойкость) и создает пористый слой оксида, который отлично удерживает краску. Красить дюраль без предварительного анодирования или специальной грунтовки по алюминию неэффективно – покрытие будет иметь плохую адгезию и быстро отслоится. Анодирование – это обязательный этап подготовки под покраску для долговечного результата.

-

Как отличить дюраль от чистого алюминия визуально и на слух?

Визуально точное определение марки сплава невозможно без анализа. Однако есть косвенные признаки: чистый алюминий (АД0, АД1) более пластичен, его сложнее сломать, край при изломе более «волокнистый». Дюраль (Д16) более твердый и хрупкий, излом имеет мелкозернистую структуру. На слух: если уронить на бетонный пол, чистый алюминий издаст более глухой низкочастотный звук, а дюраль – более звонкий, высокий.

-

Что происходит с дюралем при нагреве, например, при шлифовке?

При локальном нагреве выше 150-200°C в зоне обработки начинается процесс отпуска – разупрочнение. Сплав теряет эффект старения, его твердость и прочность падают. Поэтому при шлифовке, полировке или любой другой операции, связанной с нагревом, необходимо интенсивно охлаждать деталь, использовать низкие обороты и легкий прижим, чтобы не перегреть поверхностный слой и не испортить термически упрочненное состояние материала.

-

Экономически выгодно ли использовать ЧПУ-обработку для дюралевых листов?

Для серийного и мелкосерийного производства сложных деталей – безусловно, да. Фрезерные станки с ЧПУ обеспечивают высокую точность, повторяемость и позволяют изготавливать детали сложнейшей геометрии за одну установку. Для единичных простых деталей (прямоугольная вставка, кронштейн с несколькими отверстиями) может быть выгоднее ручная разметка и обработка на универсальном оборудовании. Расчет всегда индивидуален и зависит от сложности детали, требуемой точности и объема партии.

Заключение

Обработка дюралевого листа – это комплекс высокотехнологичных процессов, требующих глубокого понимания свойств материала и точного соблюдения технологических режимов. От выбора метода резки и правильной геометрии инструмента до тонкостей режимов сварки и финишной защиты – каждый этап влияет на качество, прочность и долговечность конечного изделия.

Современные технологии, такие как лазерная и гидроабразивная резка, высокоскоростное фрезерование на станках с ЧПУ, автоматизированная аргонодуговая сварка, открывают широкие возможности для эффективного использования этого уникального сплава. Грамотная обработка дюраля позволяет реализовать его главные преимущества – высокую удельную прочность и легкость – в самых ответственных конструкциях: от элементов авиационных фюзеляжей и скоростных поездов до прецизионных деталей научного оборудования и стильных архитектурных элементов.